Travaux spéciaux à la dégauchisseuse et à la raboteuse

La dégauchisseuse et la raboteuse, tout comme leur union tout-en-un qu’est la dégau-rabo, sont des machines dédiées au corroyage des pièces. Dans le tome 2 de son livre "Technologie générale et de spécialité", H. Trillat propose quelques opérations « particulières » réalisables à la dégauchisseuse et à la raboteuse.

Par Sylvian Charnot, menuisier-ébéniste

Je vais donc vous présenter les usinages « spéciaux » qu'on peut mener à la dégauchisseuse et à la raboteuse… et vous dire au fur et à mesure pourquoi je n’y adhère pas ! Non pas que je remette en cause les compétences de l’auteur du manuel ancien auquel je me réfère, mais cet ouvrage a été écrit à une autre époque, et ce qui pouvait être validé en ce temps ne l’est plus forcément de nos jours. Voyons cela…

Travaux spéciaux à la dégauchisseuse

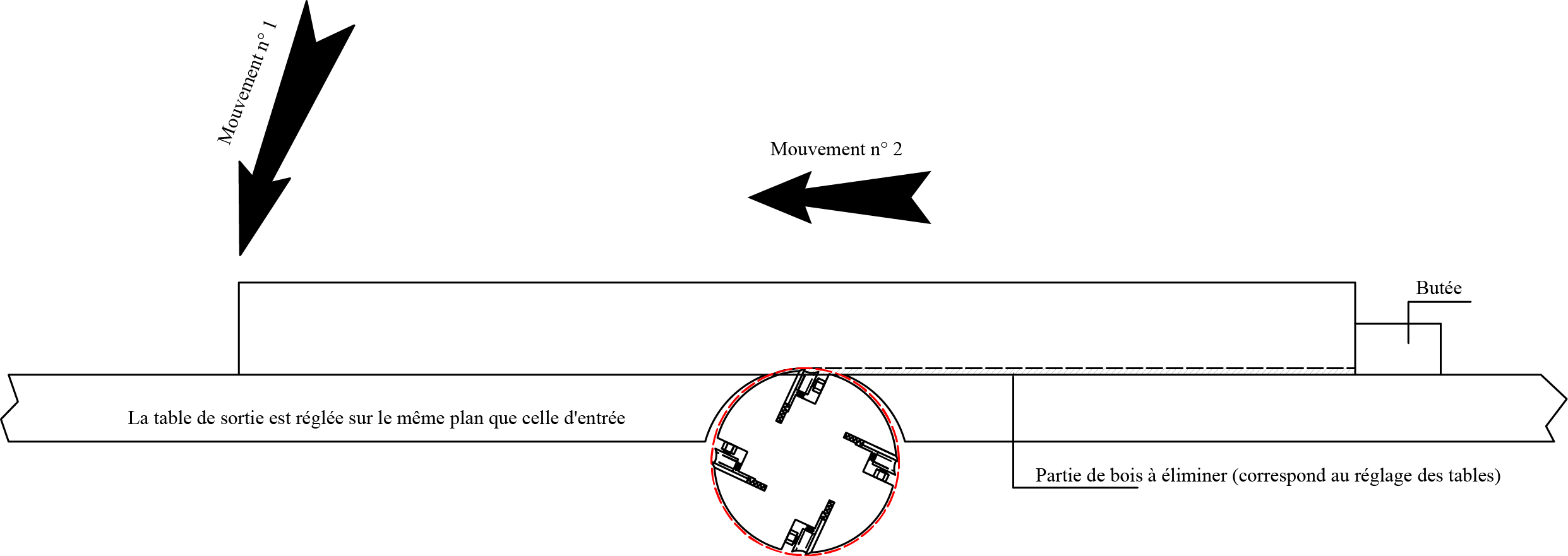

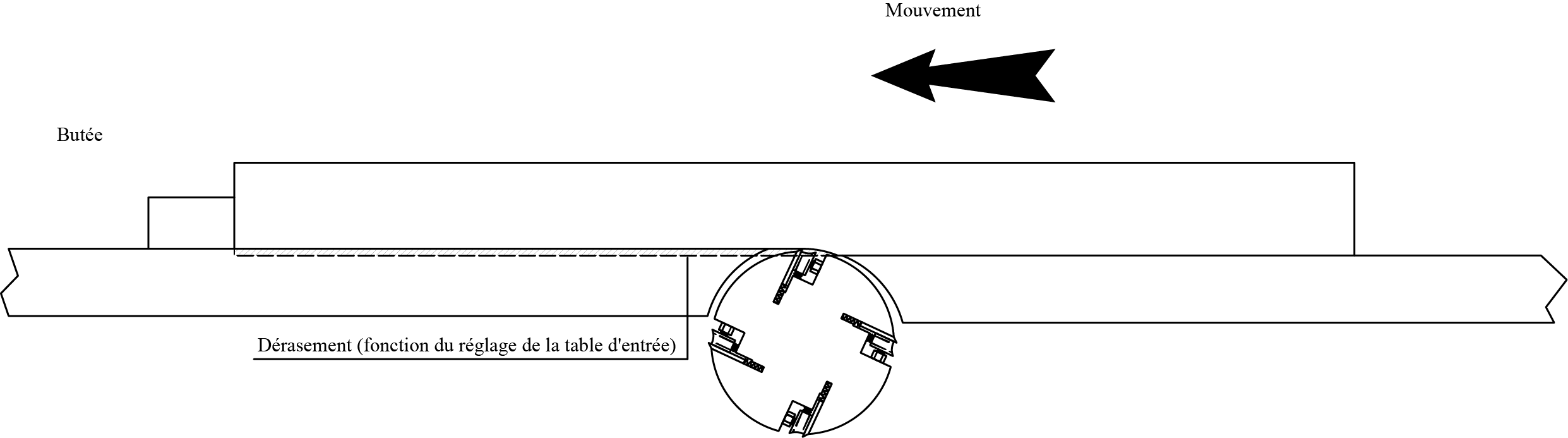

► Dérasement avec butée sur table d’entrée

Cela nécessite de fixer une butée sur la table d’entrée, ce qui n’est pas si simple. Il faut de plus dérégler la table de sortie, ce qui est dommage, pour l’amener au même niveau que la table d’entrée, et ça, j’aimerais bien savoir comment on fait. Et pour couronner le tout, la butée arrière nous impose de poser la pièce sur l’arbre en restant en appui sur la butée. Le moment de l’attaque doit être sportif… Un peu trop pour moi !

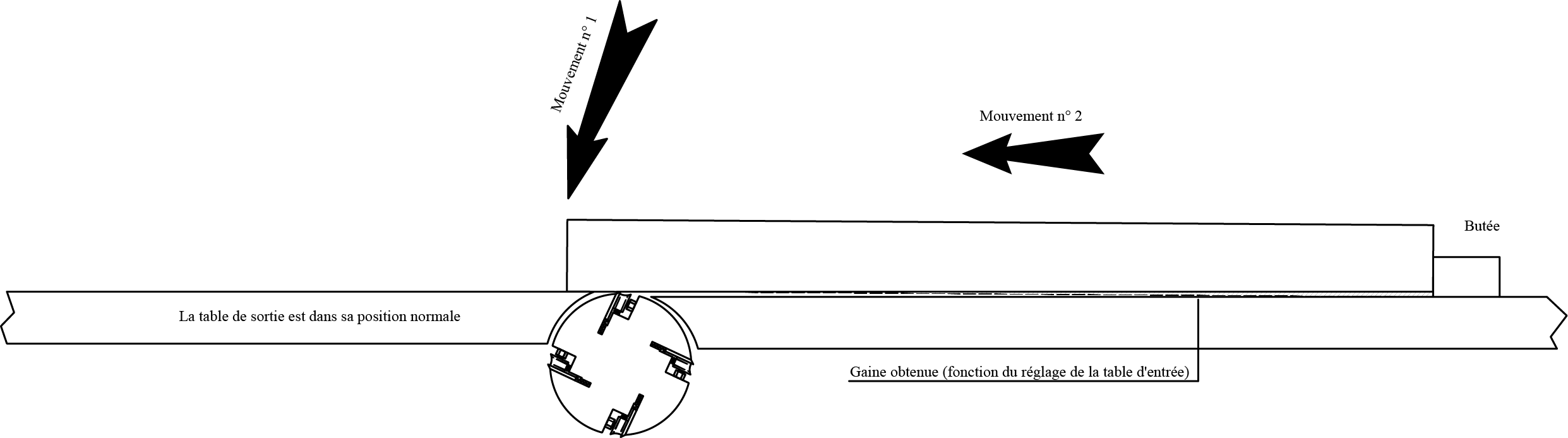

► Dérasement avec butée sur table de sortie

Ce cas de figure me paraît déjà plus réalisable, même s’il reste le problème de la fixation de la butée. Au moins, la table de sortie reste dans sa position de travail habituelle, et l’attaque du bois se fait normalement. Mais la valeur du dérasement est conditionnée par le réglage de la table d’entrée. Avec quelle précision cela est-il possible ? Je me le demande.

Note : concernant ces deux opérations, j’ai beau essayer de raviver les souvenirs de quarante années de pratique, je ne vois pas en quelle occasion on a besoin d’un tel dérasement. Autrement dit, je n’arrive pas à en percevoir l’utilité.

► Gainage avec butée sur plateau d’entrée

Ce gainage paraît réalisable, même si subsiste le problème de la butée et de l’attaque. Il me semble que nous avons aujourd’hui des outils beaucoup plus performants pour ce genre d’opération (toupie, scie circulaire…). Sauf s’il s’agit de gainer des pièces dont la largeur dépasse la capacité de ces machines (hauteur utile de fraise ou de lame de scie). Mais dans ce cas, je préfère le faire à la raboteuse (voir plus bas).

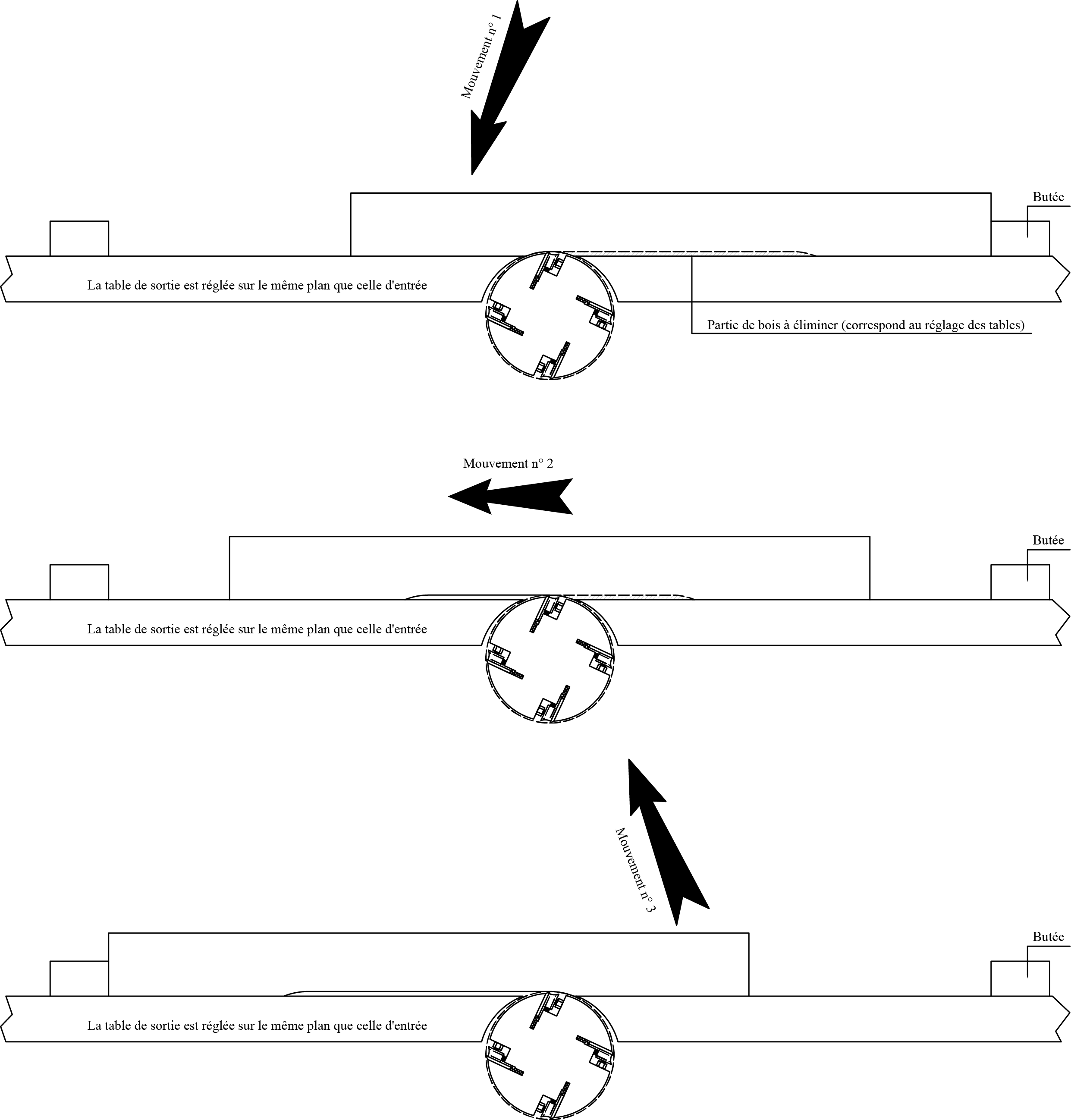

► Dérasement « double »

Il s’agit d’une combinaison des situations précédentes. Mêmes remarques. C’est encore plus dangereux, puisque pour finir la passe, il faut soulever l’arrière de la pièce. Je pense que le schéma est assez parlant…

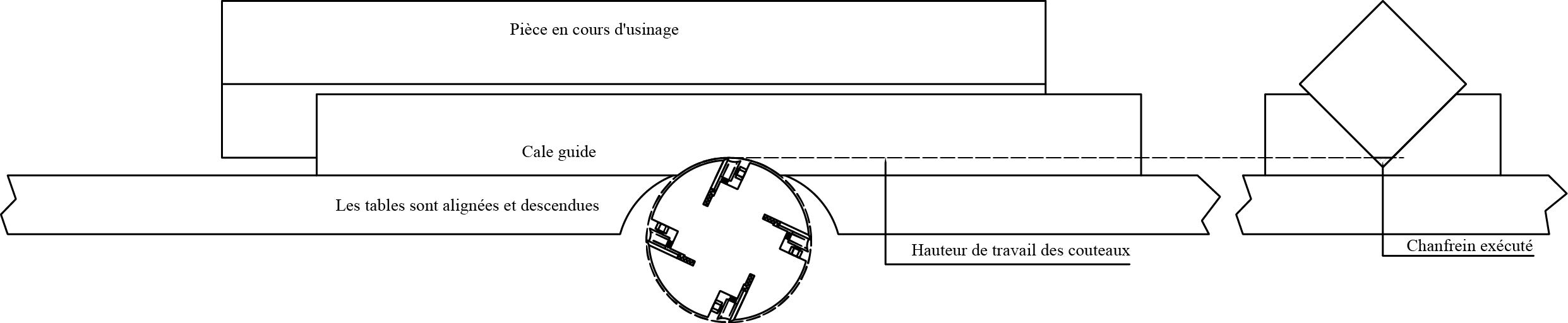

► Chanfreinage

Cette utilisation requiert l’exécution d’un gabarit pas si simple à exécuter et un alignement de la table de sortie sur celle d’entrée. Ceci fait, il faut trouver le moyen de fixer le gabarit en long sur les tables, bien perpendiculairement à l’arbre (peut-être contre le guide d’équerre ?), le percer d’une lumière pour laisser le passage à l’arbre, pour finir par usiner un chanfrein sur une pièce, alors qu’il est si simple de monter l’outil adéquat sur une toupie.

Remarque : notez que toutes ces propositions rendent l’utilisation du pont compliquée, certaines l’interdisant même complètement (dérasements…). Il n’est guère que le dérasement avec butée en sortie qui permette de s’en servir de façon normale. Il est vrai que la législation était moins contraignante à l’époque…

Travaux spéciaux à la raboteuse

► Mise de largeur de pièces fines

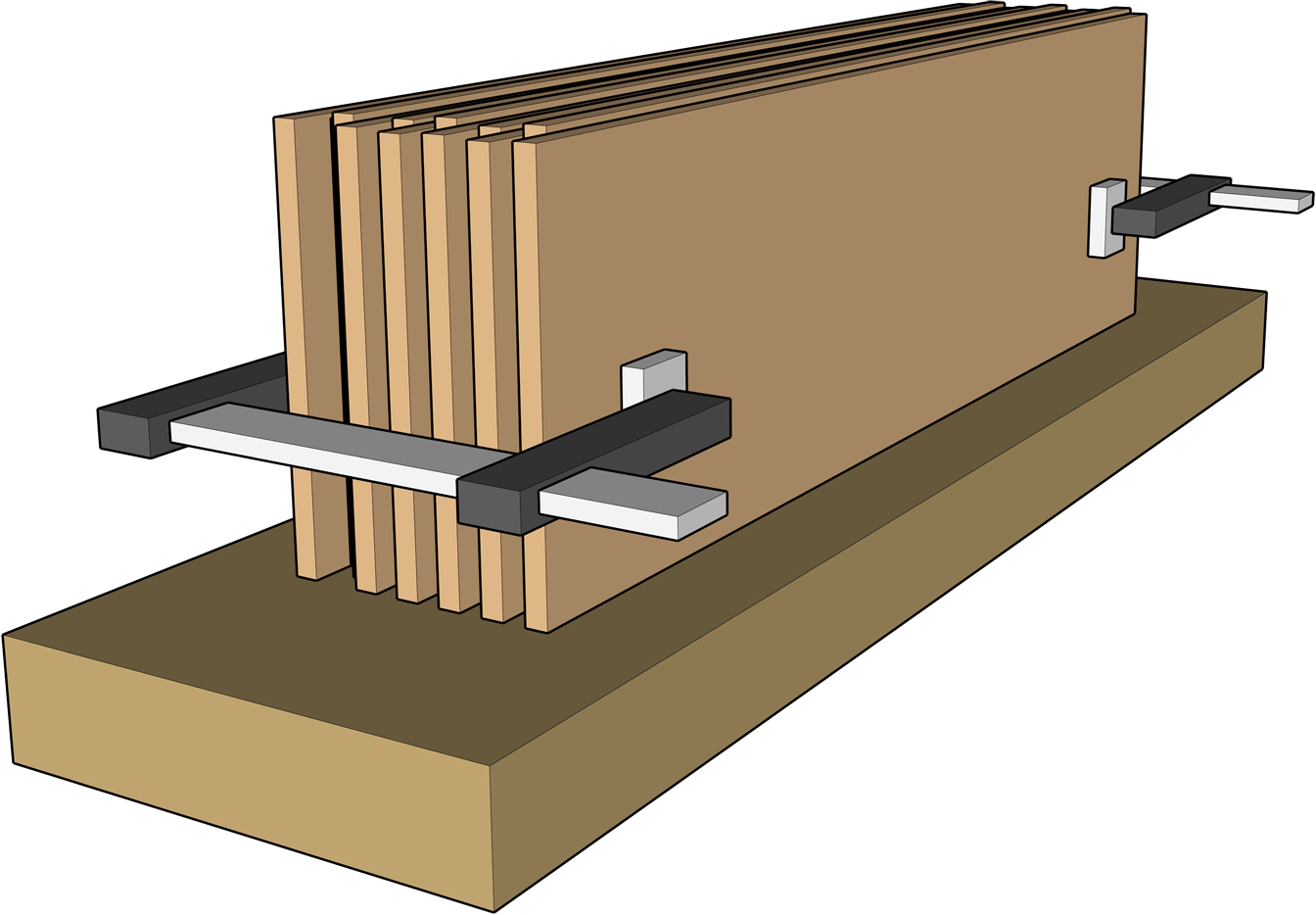

Dans mon ancien manuel, H. Trillat propose de serrer les pièces fines entre elles pour obtenir une meilleure portée sur la table de la raboteuse. C’est tout à fait plausible, mais cela sous-entend que ces pièces ont été tirées d’épaisseur avant d’être tirées de largeur, puisqu’on ne peut pas serrer entre elles avec précision des pièces dont une face est brute. Cela vient donc à l’encontre des règles de rabotage que nous avons énoncées. Mais même en admettant ce principe, comment être sûr que tous les chants inférieurs touchent bien la table ? Et comment être sûr qu’on a serré l’ensemble parfaitement d’équerre ? Je préfère de loin mettre de largeur à la scie circulaire, dans ce cas.

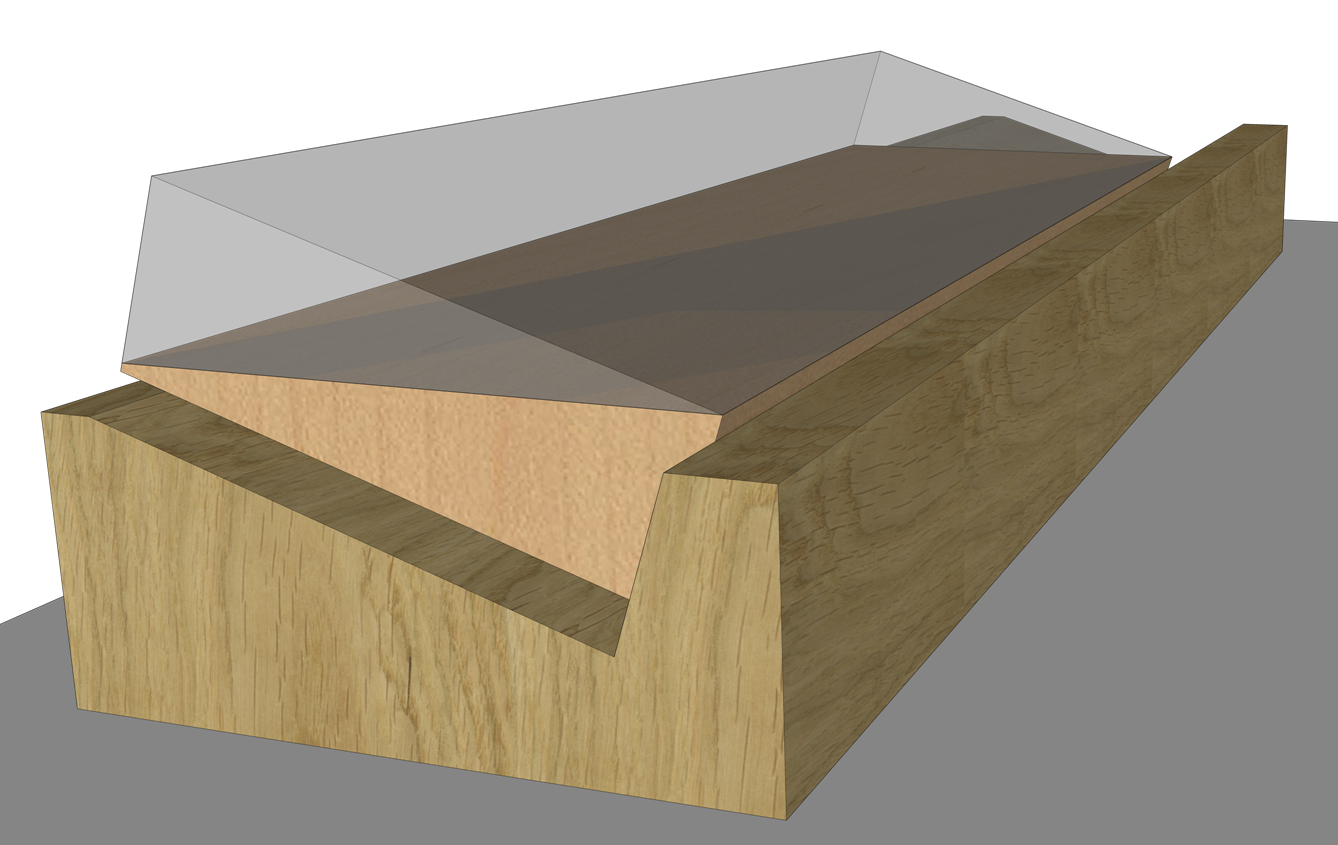

► Rabotage en chanlatte et gainage à la raboteuse

Opérations parfaitement réalisables… après avoir fabriqué la cale contre-profilée. La question à se poser est la suivante : avec quels outils puis-je faire ce gabarit ? Partant de là, quand on a trouvé la solution, mieux vaut à mon sens la mettre en pratique pour usiner directement les pièces définitives ! D’autant que, quand on mesure la matière à éliminer, on voit bien qu’une seule passe ne suffira pas.

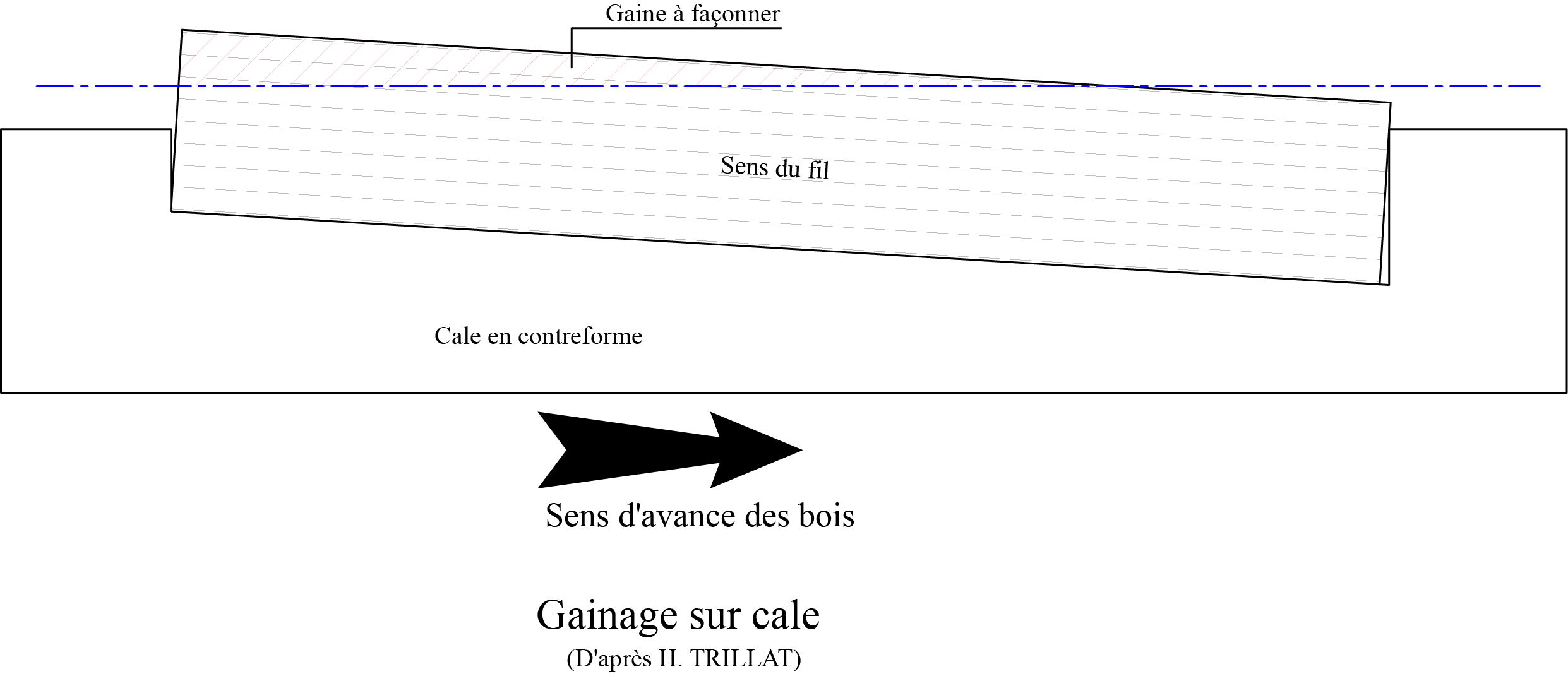

► Gainage sur cale

Ce procédé est intéressant lorsque les largeurs des pièces ne permettent pas de les usiner à la scie circulaire. Il y a cependant une condition importante à sa faisabilité : la longueur de la pièce à gainer doit être supérieure à la distance qui sépare les deux rouleaux entraîneurs de la machine. Sur la mienne, ils sont séparés par 200 mm.

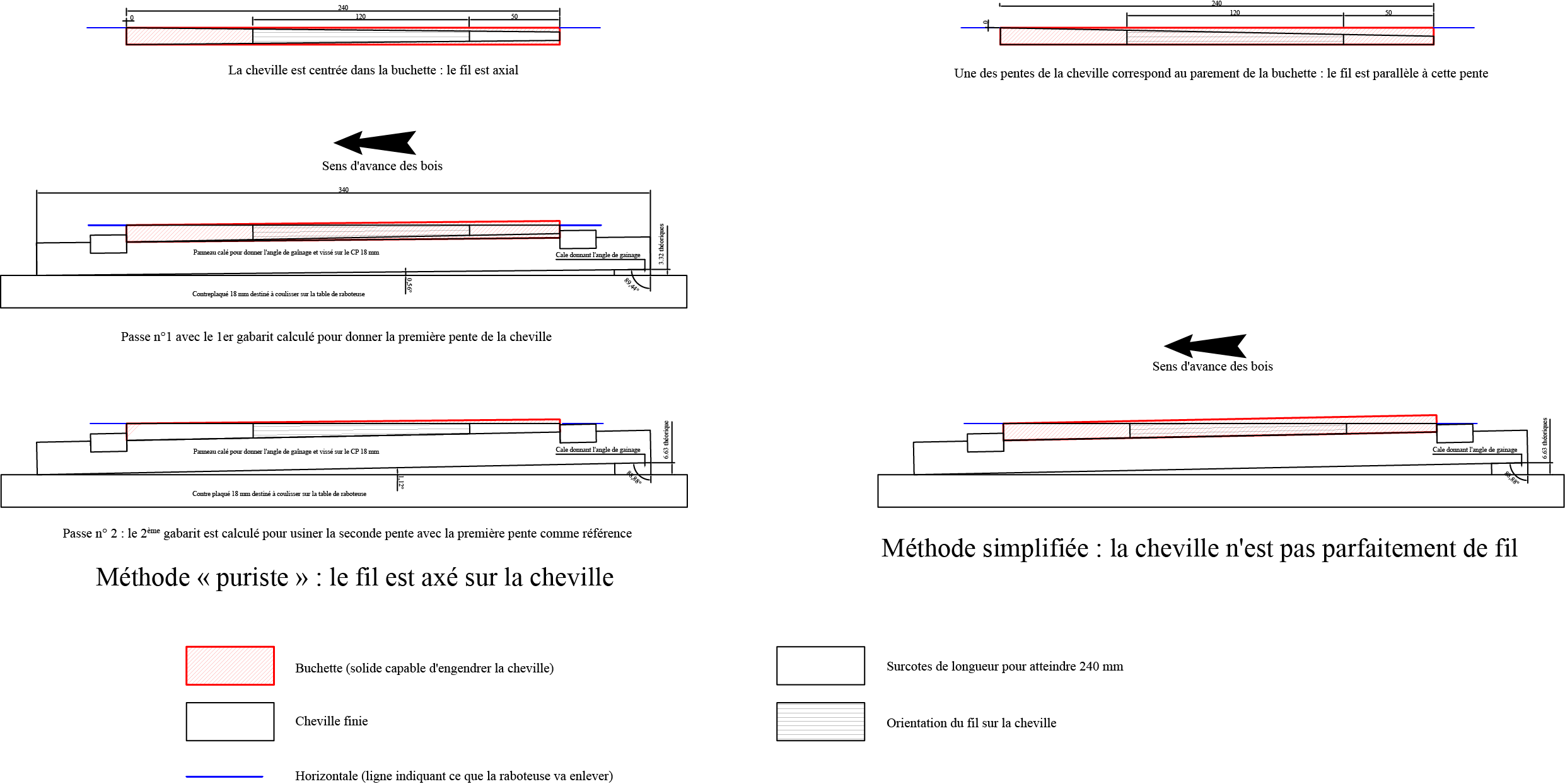

• Le côté de la grande base et la diagonale de la petite base sont égaux au diamètre du trou.

• La longueur utile de la cheville est de quatre fois l’épaisseur à cheviller.

Donc, pour des bois de 30 mm et des trous de 8 mm, j’utilise des chevilles de 120 mm de longueur utile.

On voit tout de suite que ça ne va pas coller avec ma raboteuse ! Qu’à cela ne tienne : je vais rallonger les chevilles, de 50 mm côté petite base, et de 70 mm côté grande base, ce qui me donnera des éléments de 240 mm, que ma machine pourra entraîner (croquis du haut).

Partant de là, il y a deux façons de procéder : celle des puristes, qui veulent mettre toutes les chances de leur côté pour que les chevilles soient bien de fil, et ceux qui considèrent que, au vu de la valeur de l’angle, ils peuvent se permettre une approximation. Dans un cas, il faut deux gabarits, dans l’autre un seul :

• Commençons par les puristes. Le but est d’axer le veinage du bois sur la future cheville. Je prépare donc un premier gabarit qui devra être penché de 0,56° (90° - 89,44°). Comme ce n’est pas mesurable, c’est mon épure qui me permet de la fabriquer : pour un panneau de 340 mm de long, il me faut une cale de 3,32 mm. Je m’en approcherai au maximum, avec les moyens qui sont les nôtres. De toute façon, même une erreur d’un demi-millimètre ne changera pas grand chose… Il me faudra ensuite un second gabarit façonné à un angle de 1,12° (2 x 0,56°). La passe se fera en appuyant le côté raboté avec le premier gabarit sur le panneau. Remarquez que le fil est resté axé sur la cheville.

• Passons à la seconde méthode. Remarquez sur le croquis de la cheville, en haut à droite, que je pars cette fois délibérément sur un fil non plus axé, mais aligné sur une face de la buchette. Du coup, plus besoin de travailler en deux passes : on se sert directement du second gabarit pour ne faire qu’une pente. Évidemment, le fil n’est pas axé sur la cheville. Mais est-ce si important dans ce cas ? À vous d’en décider. La suite du façonnage des chevilles s’effectue à la scie circulaire, à l’aide d’un petit montage sur un chariot à marqueterie. Mais tel n’est pas notre propos du jour (si cela vous intéresse, je pourrai revenir en détail sur cette fabrication de chevilles qui permet d’en obtenir de bonnes à peu de frais une fois que les gabarits sont faits).

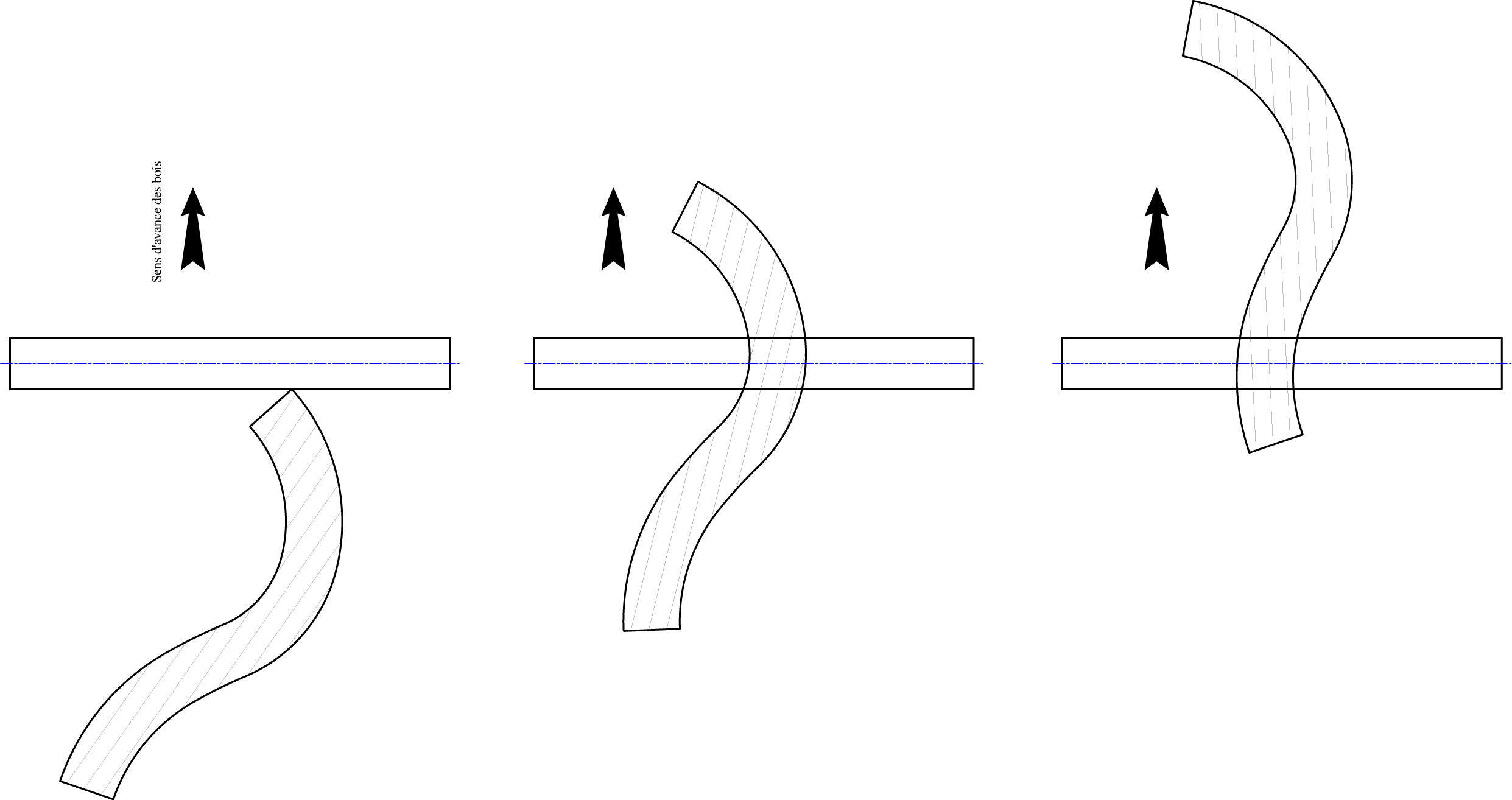

► Rabotage de pièces courbes

On voit sur la Fig. ci-dessus que l’opérateur fait riper la pièce courbe pendant la passe de façon à la présenter le plus possible sur son axe. Cela permet d’avoir, derrière la partie en cours d’usinage, une masse de bois pour contrer le choc de l’usinage. La logique habituelle voudrait qu’on présente le bois de fil (schéma de gauche). Mais si on fait cela, il y a de grande chance pour que les fibres qui se trouvent raccourcies par le chantournement s’arrachent (à l’avant de la pièce). D’un autre côté, passer la pièce exactement sur son axe nous obligerait à présenter certaines parties de celles-ci avec un fil trop contrarié, et on s’exposerait alors aux mêmes risques (milieu). Cela demande en plus un « ripage » important. L’auteur de ce manuel ancien opte donc pour un compromis entre axe et fil de la pièce (droite). Je le rejoins complètement dans cette démarche.

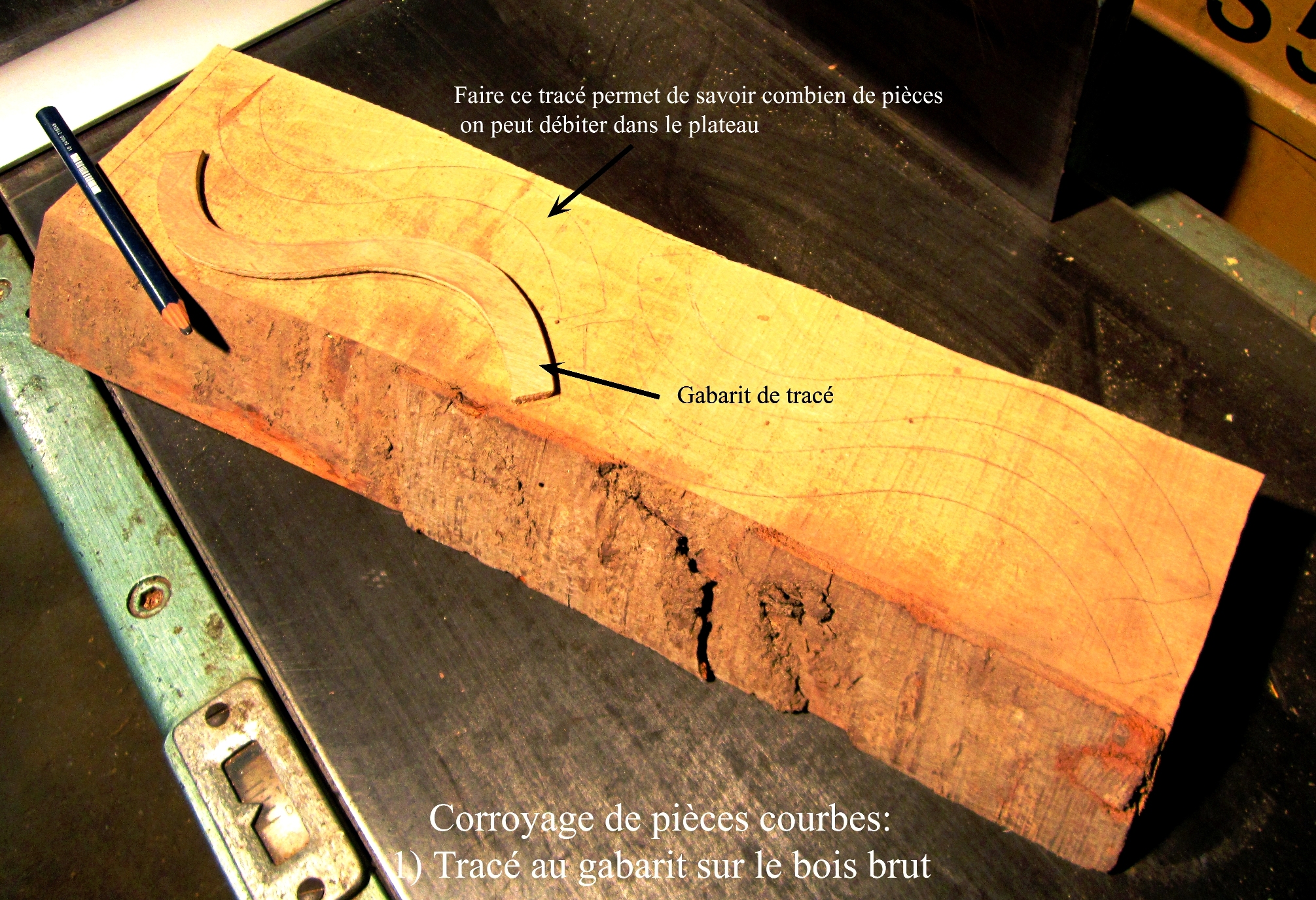

Remarque : en général, ces pièces sont débitées au gabarit. C’est-à-dire qu’on ébauche leur forme sur les planches avant le débit. Dans la mesure du possible, pour économiser du bois, on les trace l’une dans l’autre.

À partir de là, chaque fois que je le peux, au lieu de les découper une par une, je corroie le solide capable qui les contient, en planant une face à la dégauchisseuse et en tirant cette planche d’épaisseur à la raboteuse (épaisseur qui correspond à la largeur des pièces finies). Puis, sur cette ébauche propre, je trace à nouveau les pièces courbes au gabarit (la raboteuse a tout effacé) et je les chantourne sans risque de casse. On évite de cette façon le problème de contrefil à la raboteuse.

Conclusion

Bien ! Je vous ai peut-être semblé bien partial quant à ce thème des « travaux spéciaux ». Mais autant je suis le premier à combiner des montages sur une toupie, une scie à ruban ou une circulaire, autant je trouve que les calages à mettre en place pour les travaux spéciaux sont compliqués sur la dégauchisseuse et la raboteuse, et que le jeu en vaut rarement la chandelle. J’ai cependant insisté sur la fabrication des chevilles car ce procédé est le seul que je connaisse qui permette d’obtenir des gaines sur des grandes largeurs. À part cette exception, je n’ai jamais utilisé la dégauchisseuse et la raboteuse que comme des moyens de corroyage purs. Et c’est déjà beaucoup.

>>> Retrouvez les articles complets de Sylvian Charnot sur la dégauchisseuse et raboteuse :

• dans Le Bouvet :

○ présentation dans le n°182

○ réglages et utilisations dans le n°183.

Vos commentaires